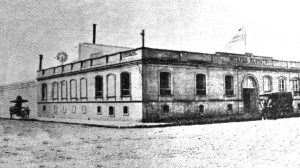

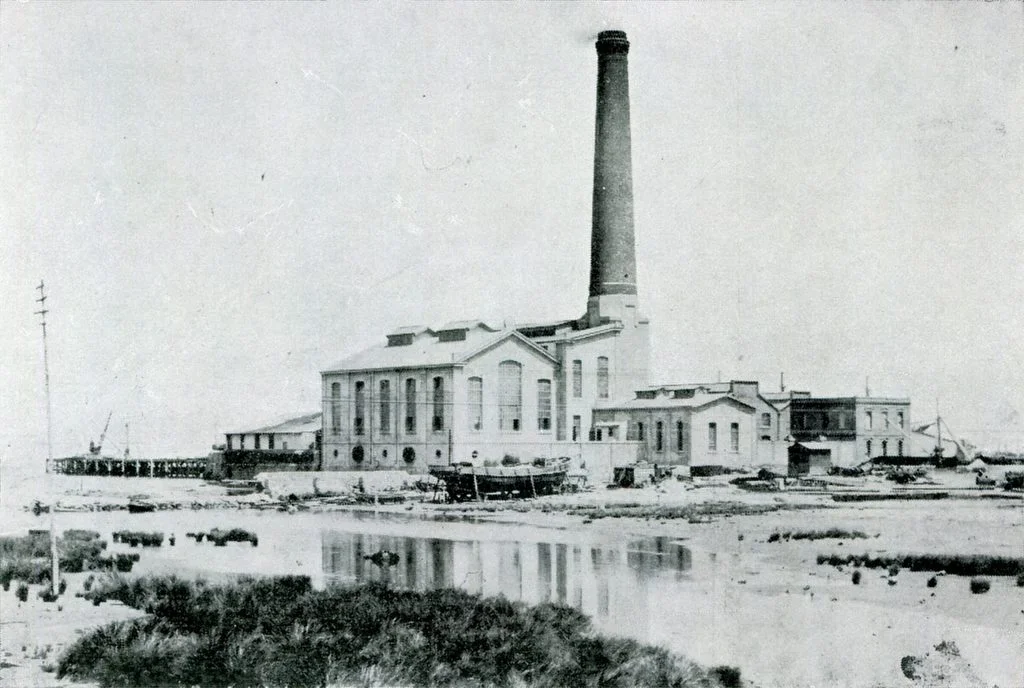

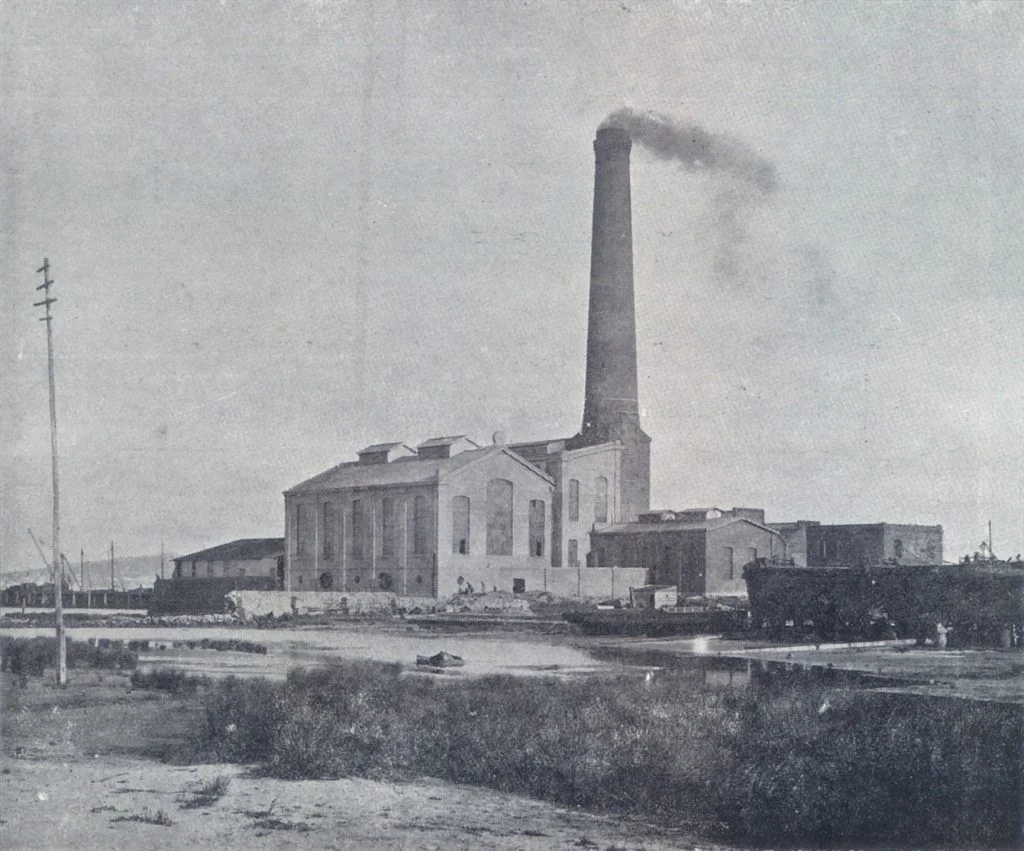

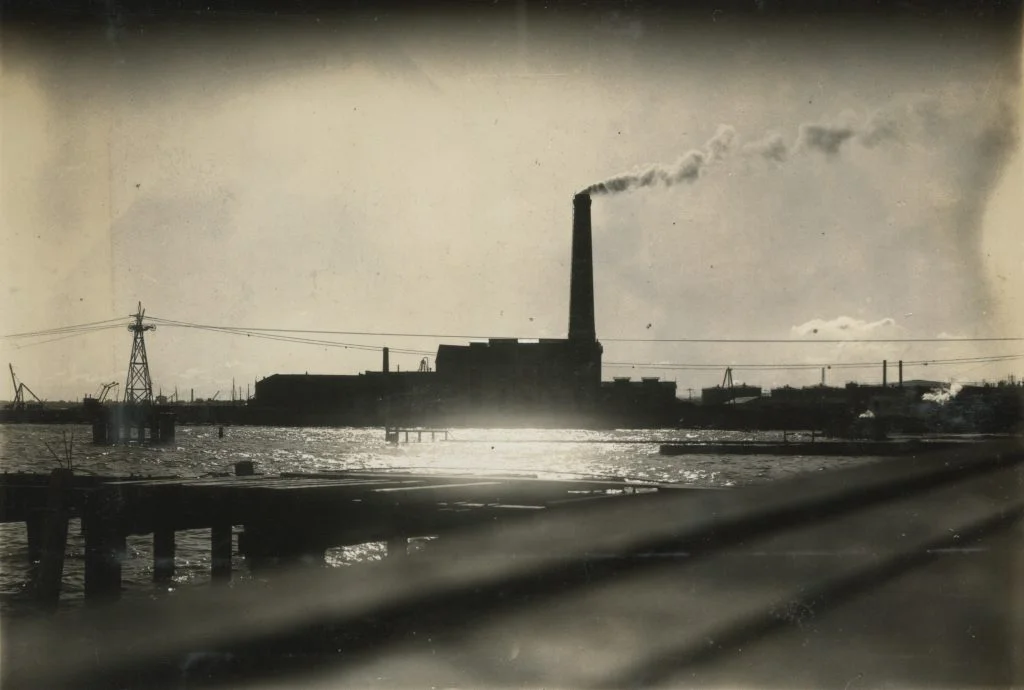

La Usina de la Compañía de Tranvías Eléctricos «La Trasatlántica» está destinada exclusivamente a la producción de energía eléctrica para sus redes de tranvías.

Fue dada al servicio hace ya tres años y en ese intervalo de tiempo han podido valorarse las bondades de sus instalaciones que son de primer orden.

Los planes para la construcción de este edificio fueron hechos por la Compañía Alemana de Electricidad de Buenos Aires, interviniendo en su dirección los ingenieros de esa Compañía.

Situada como está en la calle San Fructuoso, en la costa de la bahía, su posición hace que se haga fácil el suministro de agua para la condensación, evitando con eso los trastornos que sobrevienen, cuando una Usina está algo apartada del mar, y haciendo además que los gastos de trasnporte para el carbón que es el principal elemento para la producción de la energía, sean muy reducidos.

DEPÓSITO DE CARBÓN

El depósito de carbón está situado detrás de la sala de máquinas, tiene una capacidad para 5000 toneladas y está construido con armazones de hierro y chapas de zinc, ocupando un área de 840 metros cuadrados. El transporte de carbón a este depósito, se hace por medio de vagonetas que corren por una vía de trocha angosta que va desde el muelle de embarque, donde atracan las lanchas carboneras, hasta el frente del galpón, donde está colocada una balanza para pesarlo.

Para consumo de la Usina se trasnporta el carbón desde el depósito hasta la sala de calderas por medio de vagonetas de hierro.

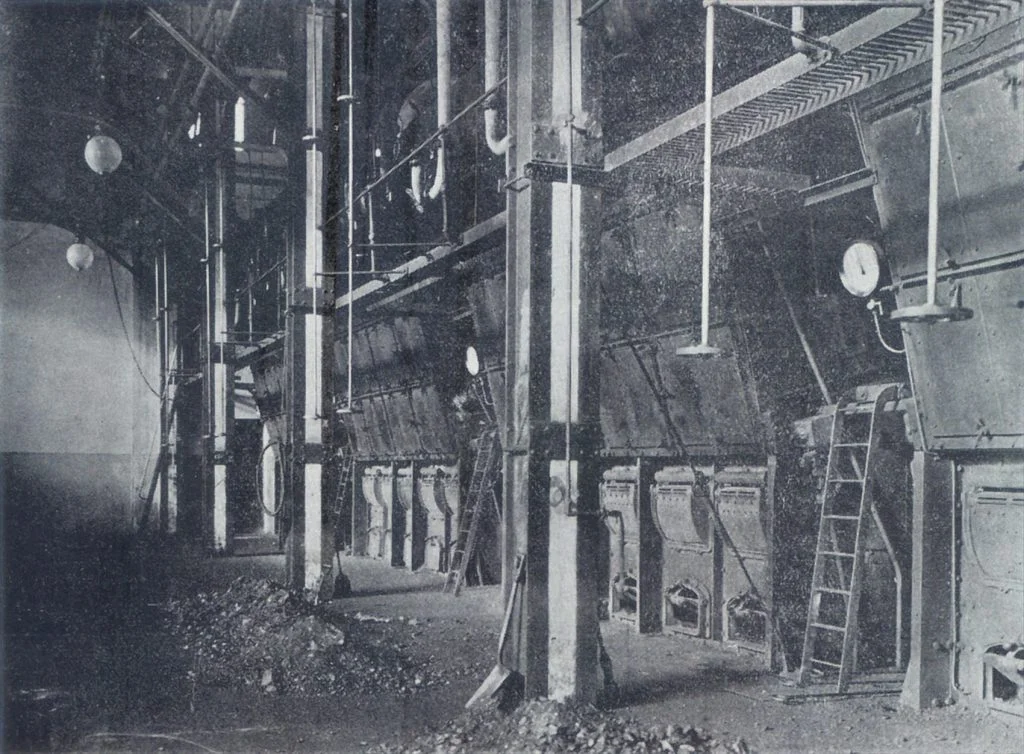

SALA DE CALDERAS

La sala de calderas que mide en el interior 26,5 m x 13,5 m, contiene la instalación de cuatro calderas multitubular de la renombrada casa especialista Babcock & Wilcox Ltd. en Glasgow.

Estas son del tipo marino y tienen una superficie de calefacción de 360 m2 y una superficie de las parrillas de 9,78 m2. Las mismas están provistas de aparatos elevadores de vapor (superheaters) que elevan la temperatura a 300° C. La presión normal es de 13 atmósferas sobre carga.

Cada caldera evapora normalmente 9000 kilogramos de agua por hora o sean en total 36000 kilogramos, pero se puede subir con la evaporación hasta 13000 kilogramos por hora y caldera.

Alrededor de las calderas se ha provisto un puente en una altura de 3,40 m para el fácil manejo de las válvulas.

El rendimiento de esta instalación es de 84%.

En breve se usará un segundo depósito de carbón que existe en la parte alta de esta sala, de más o menos 700 toneladas de capacidad, desde el cual el carbón caerá por medio de un tubo en un aparato automático que distribuirá el carbón sobre las parrillas que se piensa instalar.

ECONOMISADORES

En el canal de humo secundario común, que va arriba de las calderas, están colocados a lo largo dos grupos de economisadores sistema «Green» para utilizar hasta el extremo el calor de los gases de combustión y asimismo el valor calorífico del carbón.

Estos economisadores están colocados de tal manera que por medio del canal principal con sus correspondientes válvulas se pueden aislar, para que en caso de un defecto, el humo pueda ir directamente a la chimenea.

Estos economisadores están fabricados por la famosa casa Edward Green & Son en Manchester y consisten de tubos de fierros verticales de 100 mm, diámetro inferior y 130 mm exterior, de los cuales tienen una longitud de 3000 metros, por los cuales pasa el agua de alimentación que posee una temperatura de 25° C que son bañados en la superficie por los gases calientes de la combustión que elevan la temperatura a 100° C.

Para tener los tubo mencionados siempre limpios del hollín, están provistos de raquetas con filo de acero, que se mueven sin interrupción de arriba a abajo y de abajo arriba, movidos por medio de un motor eléctrico con aparato de cambio de marcha automático.

BOMBAS DE ALIMENTACIÓN

Las calderas citadas anteriormente, se alimentan por medio de dos bombas de pistón a vapor, sistema Weir, las que aspiran una cantidad de 18000 hasta 24000 litros de agua de un tanque situado entre la sala de máquinas y la casa de acumuladores, el que contiene agua condensada y parte de agua dulce y las empuja hasta los economisadores, desde donde pasa a las calderas o directamente las calderas.

Para control hay colocados en las cañerías de las bombas, medidores especiales, que registran el agua que se consume.

Para evitar la más mínima pérdida de vapor, se conduce el vapor de escape de las bombas en un calentador de fierro de 2 cbm contenido del cual se quita el agua para las calderas. La superficie de calefacción es de 50 qm.

CHIMENEA

Al lado de la sala de calderas está situada la chimenea, de forma cilíndrica, teniendo desde el piso hasta el extremo superior, una altura total de 60 metros. El diámetro interior en su parte de abajo es de 4 metros, disminuyedo gradualmente hasta tener en su parte superior 3,60 m.

Se ha hecho su construcción forrándola con ladrillos refractarios hasta una altura de 28 metros.

Para el efecto estético, el autor ha colocado en su parte alta un capitel y en su parte baja un pedestal cuadrado de 23 metros de alto. Este pedestal tiene dos entradas, una principal para la sala de máquinas y una como entrada a la pequeña oficina de observaciones del jefe de la Usina.

Los cimientos de forma cuadrada, construídos de piedra, tienen una profundidad de 6 metros y se amplia para abajo gradualmente en forma piramidal, alcanzando en su parte más baja una superficie de 81 m2.

Para subir a la chimenea están encajadas en el muro en espacios de 35 cm, fierros redondos de 20 mm de diámetro en forma de U.

CONDENSACIÓN

La sala de máquinas consta de dos pisos y está situada en parte en el suelo bajo y en parte en el sótano. En el sótano debajo de las turbinas, están colocadas la mayor parte de las máquinas de ayuda, como por ejemplo los condensadores horizontales de contracorriente, a superficie de 500 metros cuadrados, los cuales están construidos especialmente para el funcionamiento con agua salífera.

Estos condensadores están construídos de hierro fundido y tienen forma cilíndrica, cuya tapa es movible sin que se tenga necesidad de sacar ningún tubo de comunicación. Están además provistos de agujeros para la inspección y limpieza. Los tubos sólidos de bronce de 29 mm, diámetro exterior, tienen un espesor de 1 mm, los cuales están atornillados y aislados con empaquetura en la planca de bronce de los tubos.

Las cuatro turbinas tienen cada una su propio condensador y cada condensador está provisto de una bomba de aire de pistón mojada, movida por un motor eléctrico de 20 caballos de fuerza, la cual puede en forma normal epujar el condensado a una altura de 8m, apoya y sostiene el vacío de 94% producido por la acción refrigerante del agua.

El agua de circulación para la condensadores viene directamente del mar y corre por un caño de 170 m de longitud y de 70 cm de diámentro, en un gran pozo de 2,80 x 4,00 m, dividido en dos cámaras y que tiene una profundidad de 6,40 metros.

Por medio de una bomba centrífuga de circulación directamente acoplado, con un motor eléctrico de 30/32 PS, con lubricación de anillo, se aspira el agua de una de las cámaras de este pozo y pasa por los tubos del correspondiente condensador en la cantidad de 6000 litros por minuto y vuelve entonces otra vez al pozo, entrando en la otra cámara.

Los canales de toma y salida del agua refrigerante, corresponden con la cañería del condensador de tal manera, que el circuito del agua nunca está interrumpido, quiere decir que los caños de entrada y salida con sus correspondientes canales, forman un sifón inmenso, así que para las bombas de circulación no queda otro objeto que procuarar la aceleración del agua y vencer la resistencia de fricción del agua en los caños.

Todos los motores de ayuda están construídos para una tensión de 550 volts.

Además de las máquinas de ayuda, están situadas en el sótano todas las tuberías, que son dela más moderna construcción. La tubería de vapor vivo de las turbinas y de las bombas de alimentación, forman un anillo en el cual están colocadas varias válvulas, por medio de las que se tiene posibilidad de que en caso de un daño o defecto de cualquier parte de la tubería, se pueda mantener el servicio sin interrupción, necesitándose tan solo en este caso, girar las válvulas. Con el objeto de tener un cuidadoso desagüe de las tuberías de vapor vivo, se le ha provisto con separadores automáticos de agua.

SALAS DE MÁQUINAS

El piso bajo de la sala de máquinas tiene una longitud de 32,5 m y un ancho de 17 m.

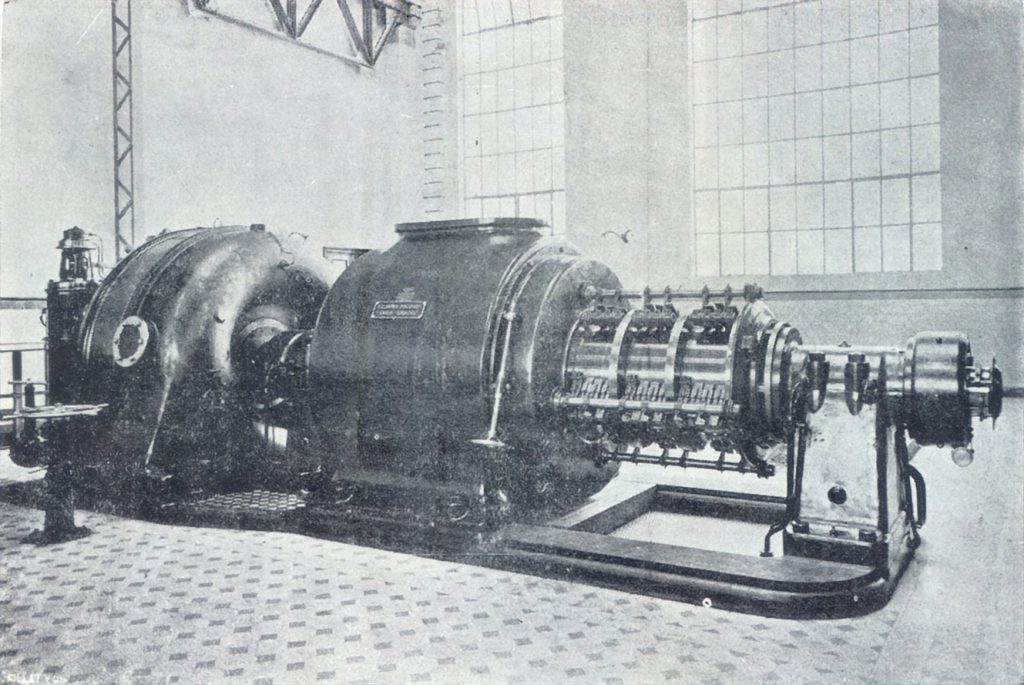

En esta sala están instaladas cuatro turbogeneradores de 1000 kW, que han sido construídos por la compañía alemana Allgemeine Elektricitäets Gesellschaft de Berlín, una de las principales en estas construcciones. La Compañía ha preferido esta clase de máquinas pues han dado ya las turbinas muy buenos resultados, como motores para el impulso de máquinas productoras de electricidad en numeorsas instalaciones de Europa.

Las Turbinas a vapor de los mencionados turbo-dinamo son del sistema Curtis los que trabajan con vapor de una presión de 13 kg por cm2 y sobrecalentado a la temperatura de 300° Celsius y están directamente acoplada a un dinamo que produce una corriente contínua, que se ha elegido teniendo en cuenta, que la misma sirve principalmente para fuerza motriz de líneas de tranvías. La tensión de las corrientes que se conduce sin transformación alguna del consumo es de 550 a 580 volts.

Sobre el árbol de este turbo agregado esta montado además un exitatriz de 220 volts y 13 amperes el que sirve para excitación del generador.

La velocidad es de 1250 revoluciones por minuto, que a pesar de las vacilaciones perpétuas de la carga de la red está sostenida constante por medio de reguladores automáticos de alta sensibilidad, los cuales son apropiados para contar la entrada del vapor e impiden de esta manera que la velocidad pasa el límite de 12 hasta 15% sobre el número normal de revoluciones.

La turbina posee una longitud de 2,50 m, un ancho de 2,20 m y una altura maxial sobre el piso de 2,10 m su peso asciende a 34000 Kg. La turbina completa con el generador junto mide una longitud de 7,60 m y presentan un peso total de 50000 Kg.

La casa constructora garantiza el consumo de vapor de 7 Kg por kWh efectiva medida entre las clemas del generador, en los ensayos prácticos esta cifra fue mas reducida.

A pesar de la gran fuerza desarrollada la turbina tiene un andar en extremo silencioso y el número de partes movibles es muy reducido.

El enfriamento de los cojinetes se hace por medio de una corriente de agua aspirada del pozo del sigón por una bomba centrifugal movida por un motor eléctrico de 2 PS de fuerza, la que transporta el agua a un tanque que está colocado sobre el techo de la sala de calderas a una altura de 14 m. Desde este tanque cae el agua por el peso de gravitación entrando en los cojinetes yendo después el agua a parar nuevamente al pozo del sifón.

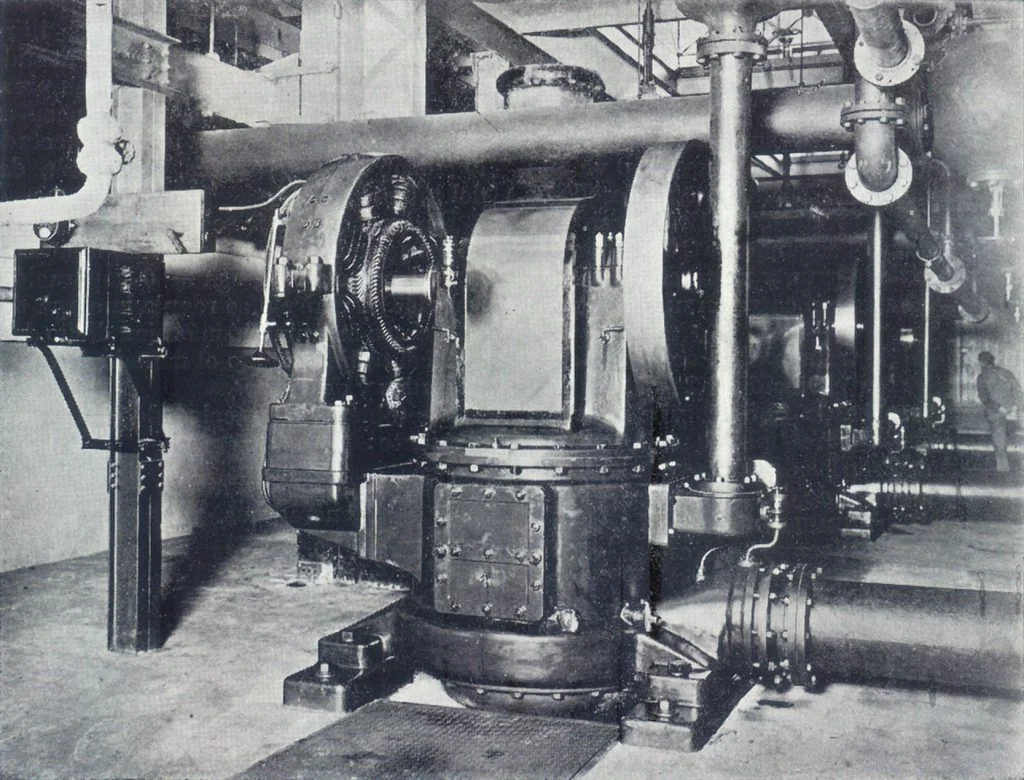

BOOSTER

Además se hallan instaladas tres máquinas suplementarias (booster positivos), para la producción de la tensión suplementaria necearia para la pérdida de voltaje en algunas líneas de alimentación que se encuentran muy distante de la usina.

Un grupo está compuesto de dos dinamos en series cada una de 400 amperes y un electromotor shunt a corriente continua de 300 PS para 550 volts. Este grupo hace 1000 revoluciones por minuto y está montado sobre una plancha de fundamento común. Los otros dos grupos se componen cada uno de dos dinamos de 200 amperes y un motor de 150 PS a 550 volts, cada uno de estos grupos hace 900 revoluciones por minuto.

Para mejorar la red de retorno se ha provisto de tres boosters negativos (milking boosters) los que son dimensionados de la manera siguiente: el primero está compuesto de un motor de 250 PS y de un dinamo para maximal 70 volts y 2400 amperes. El segundo consiste de un motor de 240 PS y un dinamo para maximal 50 volts 3200 amperes, y el tercer grupo de un motor de 120 PS y un dinamo para maximal 50 volts y 1500 amperes. Cada grupo de dinamo de aspiración y motor de impulso están colocados sobre una misma plancha de fundamento que tiene tres cojinetes. Al lado de cada grupo están los correspondientes dos tableros uno para el dinamo y el otro para el motor. Los dos primeros grupos hacen 450 y el tercero 800 revoluciones por minuto.

GRÚA ELÉCTRICA

Sobre la sala de máquinas se encuentra una grúa corrediza de la fábrica Carlos Flohr de Berlín que domina toda la sala y que facilita el montaje y desmontaje de las piezas pesadas. La grúa mencionada tiene una abertura de un arco de puente de 16,5 m que puede alzar 25 toneladas.

Esta grúa tiene para su funcionamiento tres motores de corriente contínua a 550 volts de la casa Allgemeine Elektrizitäts Gesellschaft de Berlín, el primero de 12 PS, sirve para la elevación, el segundo de 8,5 PS para el movimiento de la grúa y un tercero de 3,5 PS que hace avanzar el carro en uno y otro sentido.

La velocidad de trabajo con una carga de 25 toneladas es en elevación 1,2 metros, el avanec del carro es de 11,5 m y el movimiento de la grúa es de 40 metros por minuto. La regularización de las distintas velocidades se obtiene por medio de dos controller.

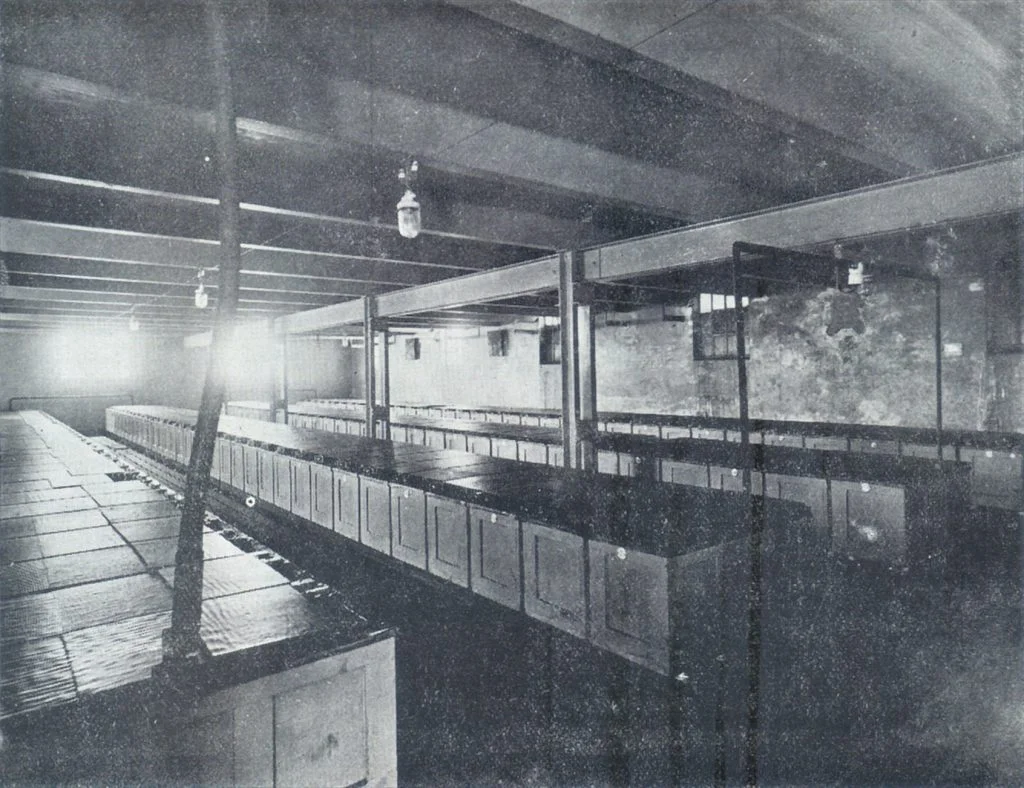

BATERÍA DE ACUMULADORES

La casa de acumuladores que ocupa un área de 11,25 m x 21,50 m consta de tres pisos.

La batería de acumuladores sistema «Tudor» trabaja en paralelo con los turbodinamos y tiene una capacidad de descarga de 1800 amperes hora y consta de 280 celdas (pilas). La misma se regula por medio de un booster, sistema Pirani que está compuesto de un motor a corriente contínua para 550 volts de 180 PS acoplado directamente a un dinamo para maximal 1850 amperes sobre el árbol se encuentra un excitatriz de 110 volts y 19 amperes. El número de revoluciones es de 720 por minuto.

Las baterías son todas de la Akumulatoren Fabrik Akt-Ges Alemania y ofrece solamente algo notable referente al montaje. Las celdas como los corredores de servicio están aisladas de la tierra por medio de aisladores de vidrio. Los acumuladores tienen la misión de ayudar a los dinamos en horas de mucha carga, pues son cargados primeramente por estos en horas en que la carga es poca, teniéndose así la posibilidad de tener cargardas casi constantemente las máquinas, hasta el grado más favorable para aprovechar el máximo rendimiento de ellas.

El otro destino de la batería es de compensar vacilaciones considerables, que a menudo aparecen en el servicio de tranvías. Al mismo tiempo la batería da el alumbrado necesario para la Usina y casa de administración. Por medio medio de contadores se controla el consumo de fuerza y el rendimiento de todo el sistema.

El cuadro de distribución está construido por la importante casa Siemens Schuckert Werke de Berlín y está situado al lado de la sala de máquinas sobre una galería.

Los tableros son de forma elegante de mármol el que tiene un espesor de 35 mm. Este cuadro de distribución está colocado así que existe alrededor un pasaje libre de 1,60 m. Visible son solamente los medidodres con las cajas negras y las manijas para los desconectadores y para las resistencias reguladores. Las resistencias y los conectadores lo mismo que los fusibles, etc., están detrás del tablero.

Desde esta galería se efectúa la regulación de las grandes variaciones que aparecen en la red como el agregado o separación de ramales. Lo mismo se regula la carga de las diferentes máquinas o más bien dicho de aquí está centralizado todo el manejo de todas las unidades y de la red.

Los tableros están colocados en la forma siguiente:

1° – 1 corriente auxiliar

2° – 4 generadores

3° – 3 boosters

4° – 2 elevadores

5° – 10 alimentadores

La distribución de los instrumentos está hecho así que cada generador y booster contiene sus aparatos dnecesarios, solamente los tableros de alimentación controlan dos cables alimentadores.

Sobre el primer tablero, al lado derecho, están colocados todos los instrumentos para la corriente auxiliar, como alumbrado de la Usina.

Sobre cada uno de los cuatros tableros que siguen se hallan los aparatos necesarios en la forma siguiente:

Dos fusibles para tensiones hasta 1000 volts con polo de bigornia y cinta metálica fundible para 2300 amepres.

Un bipolar conmutador de acción instantánea para 750 volts y 3000 amperes.

Un unipolar disconectador maximal para 750 volts y 2500 amperes.

Un voltmetro de precisión con escala 0 – 600 volts.

Un amperómetro de precisión para amperaje maximal de 3000 amperes.

Un voltmetro para la exitratriz con escala hasta 300 volts y un amperometro para el exitatriz con escala hasta 25 amperes.

Cada uno de los diez tableros para los cables alimentadores contiene 2 desconectadores de maneta, dos desconectadores automáticos maximales y dos amperometros con escala 0 – 1000 amperes.

Además hay dos tableros, uno con dos y otro con cuatro medidores de kWh que se controlan uno a otro.

Para todos los generadores juntos hay un voltmetro y un amperometro, y un voltmetro y amperometro registrador del sistema Deprez-d’Arsonval.

Para las pequeñas reparaciones a efecturarse continuamente en la Usina hay un taller pequeño con todas las máquinas necesarias como torno, agujereadora, fragua, etc.

René Weissel.

Montevideo, 1911